Краткие выводы

- Ширина шва выбирают исходя из толщины свариваемого материала и типа сварочного процесса.

- Для листов 3‑6мм обычно достаточно 1,2‑1,5мм, а для листов 12‑20мм - 3‑5мм.

- Соблюдайте нормативы ГОСТ24973‑84: ширина основания и полное проникновение регулируются допусками ±0,2мм.

- Контролируйте ток, диаметр проволоки и скорость подачи - они влияют на форму шва.

- Избегайте слишком широких швов, они снижают прочность и повышают риск пористости.

Что такое шов это соединение двух металлических деталей, образующееся в результате плавления и последующего затвердевания материала и почему ширина шва важна?

При сварке сварка процесс соединения металлов с помощью тепла, электрического тока и часто присадочного материала получаем сварочный шов, который должен выдерживать нагрузки, коррозию и термические деформации. Если шов слишком узкий, риск неполного проникновения и трещин растёт; если слишком широкий, снижается несущая способность и увеличивается расход материала.

Нормативные требования: ГОСТ24973‑84 стандарт, определяющий параметры швов при ручной дуговой сварке электродами

В России ключевой документ - ГОСТ24973‑84. Он фиксирует допустимые отклонения ширины основания шва (wa) и полной глубины проникновения (wp). Для большинства работ отклонения не должны превышать ±0,2мм от рассчитанных значений. Нарушение этих допусков приводит к отклонениям в прочности, что фиксируют в протоколах контроля качества.

Как рассчитывать ширину шва в зависимости от толщины листа расстояние от одной поверхности листа до другой

Самый простой способ - использовать эмпирические формулы, проверенные практикой. Для ручной дуговой сварки (SMAW) часто применяют:

- Определить толщину материала в миллиметрах.

- Для листов до 6мм взять ширину шва = 0,4·t+0,2мм, где t - толщина.

- Для листов 6‑12мм - 0,5·t+0,3мм.

- Для листов более 12мм - 0,6·t+0,5мм.

Эти правила дают ориентир, но окончательное значение подбирают экспериментально, учитывая конкретный электрод и ток.

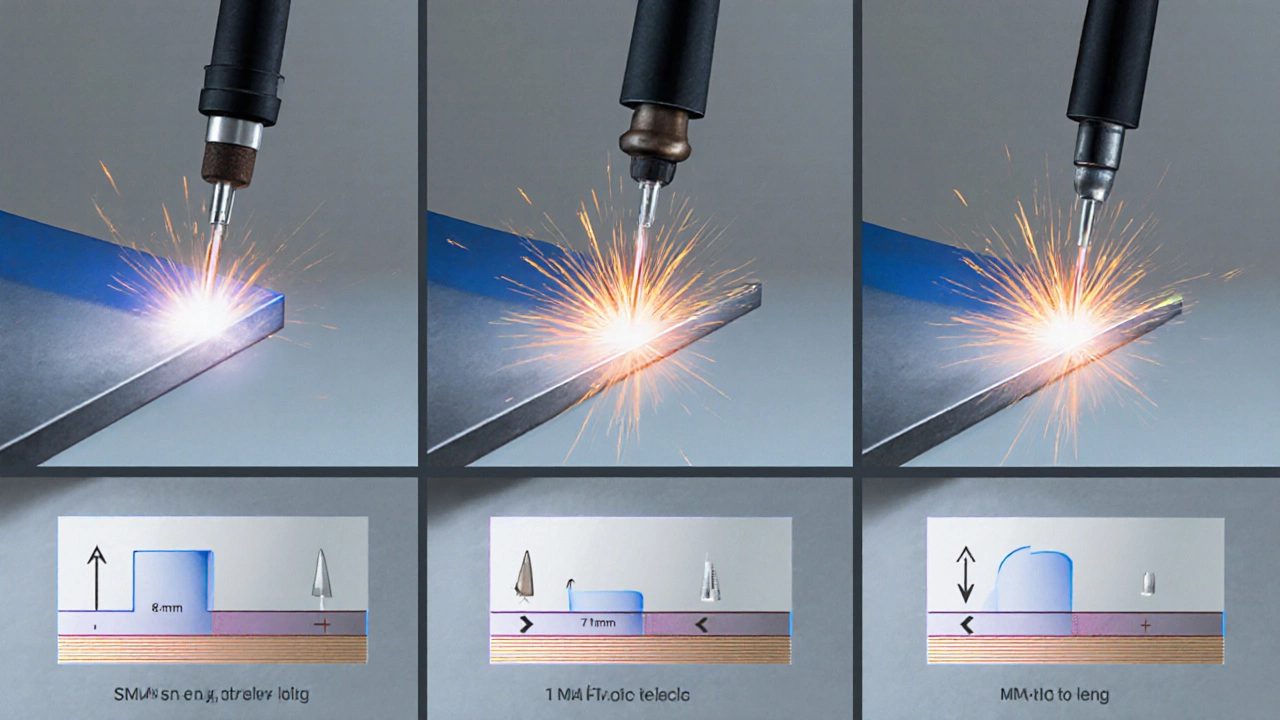

Влияние сварочного процесса

Разные типы сварки требуют разных параметров шва:

- Электроды (SMAW) - класс электродов (E6010, E7018 и др.) задаёт минимальную ширину оснований; для E7018 обычно 1,2‑1,5мм при листе 4мм.

- Переходный процесс (MIG/MAG) - диаметр проволоки (обычно 0,8‑1,2мм) и ток (150‑250А) определяют ширину; при 1мм проволоки и 200А ширина шва около 2‑3мм.

- Тиг (TIG) - более узкие швы из‑за концентрированного дугового пятна; при листе 6мм ширина 0,9‑1,1мм.

При выборе процесса учитывайте требования к внешнему виду, плотности соединения и доступность оборудования.

Практические советы по настройке оборудования

Чтобы получить нужную ширину, контролируйте ключевые параметры:

- Ток мощность электрического дугового разряда, измеряется в амперах - повышение тока увеличивает ширину и глубину шва.

- Диаметр проволоки толщина присадочного проволочного металлического стержня - более толстая проволока даёт более широкое копье расплава. \n

- Скорость подачи проволоки расстояние, пройденное проволокой за минуту, мм/мин - слишком быстрая подача приводит к шламмозначной ширине и пористости.

- Угол наклона позиции сварки угол между электродом и поверхности детали - для горизонтального шва обычно 5‑15°, а для вертикального - 70‑80°.

Настройте параметры на пробном листе, измерьте ширину шва штангенциркулем, подкорректируйте ток или диаметр проволоки и повторите.

Типичные ошибки и как их избежать

- Слишком высокий ток. Ширина шва растёт, но повышается риск оседания окалины и пористости.

- Неправильный угол наклона. При слишком большом угле материал вольется в бок, образуя широкие швы.

- Недостаточная подготовка кромок. Неправильный зачисток приводит к неполному проникновению и необходимости расширять шов.

- Неподходящий электрод. Электрод с высоким покрытием может дать слишком мягкую дугу, увеличивая ширину.

Контролируйте каждый фактор, а если шов всё равно выходит шире, уменьшите ток, используйте более тонкую проволоку и отрегулируйте угол.

Таблица рекомендаций по ширине шва

| Толщина листа (мм) | Минимальная ширина шва (мм) | Оптимальная ширина шва (мм) |

|---|---|---|

| 3 | 1,0 | 1,2 |

| 4 | 1,2 | 1,5 |

| 6 | 1,5 | 2,0 |

| 8 | 2,0 | 2,5 |

| 10 | 2,5 | 3,0 |

| 12 | 3,0 | 3,5 |

| 15 | 3,5 | 4,5 |

| 20 | 4,5 | 5,5 |

Часто задаваемые вопросы

Как проверить ширину шва на месте?

Как измерить ширину шва без специального оборудования?

Самый простой способ - взять штангенциркуль с измерением до 0,1мм. Прижмите губки к краям основания шва и считайте значение. При отсутствии штангенциркуля можно использовать микрометр или даже ровный лист бумаги, отмечая ширину и потом измеряя линейкой.

Можно ли использовать один и тот же электрод для разных толщин листа?

Теоретически да, но практично рекомендуется менять диаметр электрода или класс по мере изменения толщины. Для тонких листов лучше брать электрод с меньшим покрытием и диаметром 2,5мм, а для толстых - 3,2‑4,0мм.

Какой ток подойдет для шва шириной 2мм на листе 8мм?

Для SMAW с электродом 3,2мм типично используют ток 120‑150А. При таком режиме получаем основание≈2мм и достаточную глубину проникновения.

Влияет ли тип газа в MIG‑сварке на ширину шва?

Да. Защитный газ с высоким содержанием углекислого газа (CO₂) дает более «горячий» дуговой столб, что увеличивает ширину и проникаемость. Смесь аргон‑CO₂ (75/25) более стабильна, приводит к узким, аккуратным швам.

Можно ли уменьшить ширину шва после сварки?

Уменьшить уже сформированный шов практически невозможно без механической обработки - шлифовки или резки. Поэтому настройка параметров до начала работы гораздо выгоднее.

Итоги и рекомендации

Определить оптимальную ширину шва - это баланс между техническими требованиями, нормативами и выбранным сварочным процессом. Начинайте с расчётов по толщине листа, проверьте их на пробном участке, скорректируйте ток и диаметр проволоки, а затем фиксируйте параметры в технологической карте. Так вы избежите перерасхода материала, повысите надёжность соединения и сократите время контроля качества.